技術解説: 自動車塗装情報 - 1

塗装ブース用高性能ドライフィルターの開発

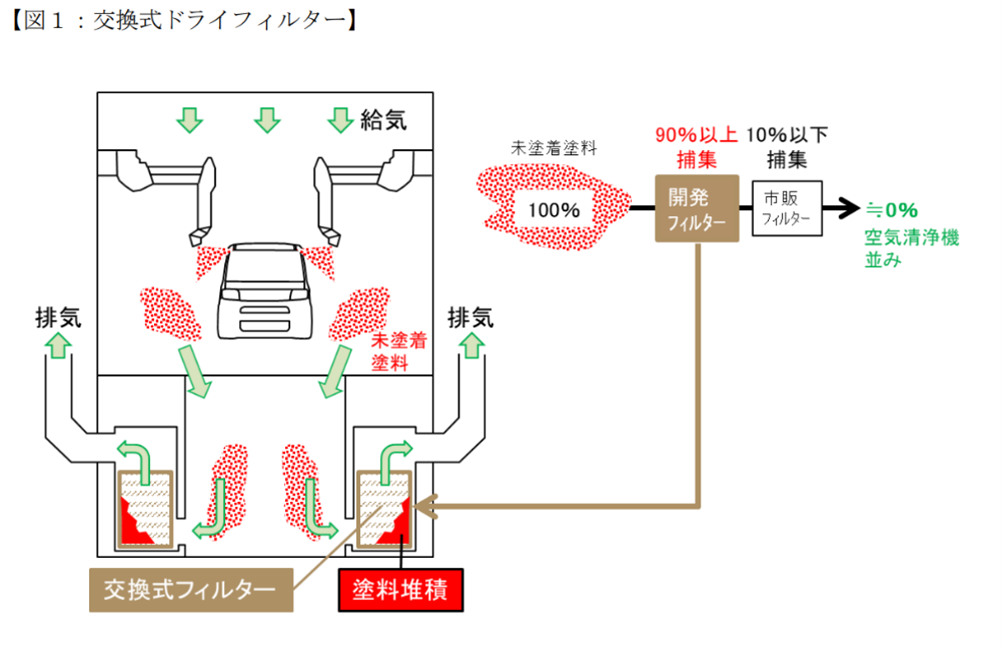

近年自動車塗装ラインにおいてもCO2排出量削減のため、塗装ブースにドライスクラバー方式の採用が顕在化している。本稿ではダイハツ工業株式会社様 (以下ダイハツ) が既製フィルターでなく、使用する各塗料に合わせた高性能ドライフィルターを開発し、大きな成果を上げられたので紹介する。

■概要

ダイハツは、2035年工場カーボンニュートラル実現に向け、生産設備におけるCO2排出量削減に取り組んでいます。中でも、塗装ブースのCO2排出量が最も多く、削減には空調風量を小さくすることの他、未塗着塗料の捕捉方法をウエットスクラバー方式からドライスクラバー方式にした上で空調リサイクル化する方法もありますが、既製のフィルターでは捕集効率と交換周期の両立が難しく、かつ安価なものがありませんでした。

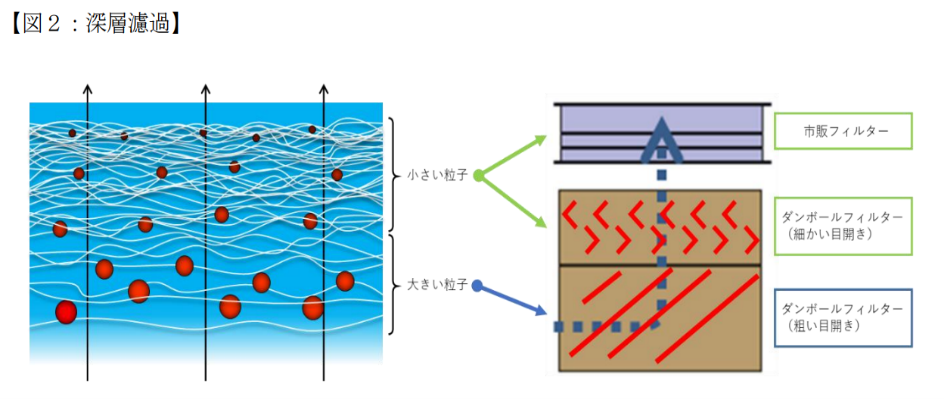

今回開発した交換式ドライフィルター (図1参照) は安価な素材としてダンボールを採用、深層濾過 (図2参照) の考え方を用いて、塗料種毎に濾材の構造を最適化することにより、捕集効率と交換周期を両立させることが可能になりました。その結果、塗装ブース全体のCO2排出量を45%、メンテナンスコストを50%以上低減することができました。また、水の使用が無くなるため、設備の長寿命化及び水使用に伴う臭気・騒音が低減され、作業環境の改善にも効果がありました。